专属客服号

微信订阅号

剖析产业发展现状

为区域/园区工作者洞悉行业发展

摘要:氮化硅陶瓷因其优良的性质,得到了来自各个领域的青睐。本文重点分析了氮化硅陶瓷优良的性质、在航空航天领域、轴承制造领域和基板领域的巨大市场。

氮化硅材料并不是天然产物,是科学家们通过实验手段合成,早在140年前已经被发现。氮化硅在当时并没有得到人们的重视,仅仅作为一种稳定,难以溶解的化合物留在人们的记忆中。直到1955年,科学家们才开始重视氮化硅,七十年代中期,才真正制得了高质量、低成本的氮化硅陶瓷产品。

氮化硅陶瓷性能优异 国内市场缺口巨大

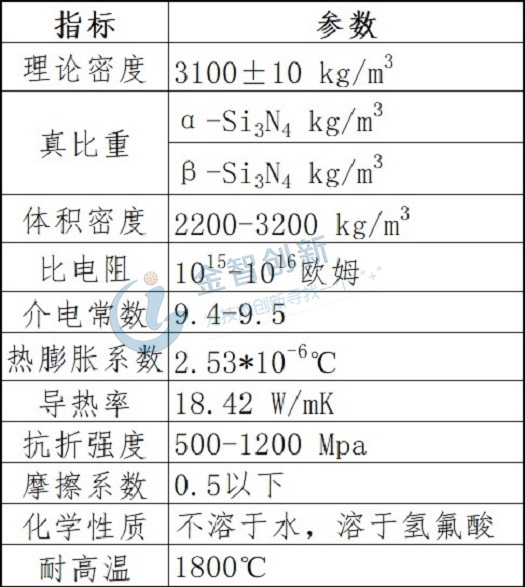

氮化硅的分子式是Si3N4,属于共价键化合物,晶体结构成六方晶型,有α、β、γ这3种晶型结构,这三种晶型结构在高温烧结的时候能够相互转换,并且这种转换是不可逆的。从表中可以看出,氮化硅陶瓷机械强度高,能与合金钢相比;表面摩擦系数小,耐磨损、弹性模量大,耐高温;热膨胀系数小,导热系数大,抗震性好;密度低,比重小;耐腐蚀,抗氧化能力强,电绝缘性好。氮化硅陶瓷这一系列优良的性质,使其在航空航天领域、轴承制造领域、半导体工业等都得到了广泛的应用。

高碳铬钢目前作为制造轴承的主流材料,氮化硅陶瓷作为其替代材料,国内对其需求量每年大概在6万吨以上。作为涡轮叶片在飞机发动机中应用的需求量每年甚至超过了10万吨。除此之外,氮化硅陶瓷作为耐火材料、发动机外壳、基板材料、刀具等产品的原料,年需求量大约为6万吨。目前,国内氮化硅陶瓷的年产量大约在10万吨左右,而国内的需求量大概在20万吨以上。从市场现状来看,供应量远远小于产量,供求关系极度不平衡,存在很大的供应缺口。主要原因是国内的生产成本高,生产技术还欠缺。

表1 氮化硅性能参数

(数据来源:根据公开资料整理)

主要应用领域分析

(1)氮化硅陶瓷在轴承制造领域的市场潜力

滚动疲劳寿命是衡量轴承材料性能最主要的指标。近些年来,随着科技的进步,轴承的使用环境越来越多样化,使用条件也越来越苛刻,对轴承的性能和结构要求越来越高,对于制造轴承的材料提出了更高的要求。国内轴承行业居世界第四位,轴承生产企业接近2000家,其中年销售额超过500万的企业在900家以上,2017年轴承的销售规模达到2751.73亿元,预计2023年轴承的市场规模将达到2023亿元。我国目前轴承制造的主要材料是高碳铬钢(GCr15)。高碳铬钢在制造轴承的实际生产过程中,由于受工件大小、装炉方法、装炉数量以及退火前原始组织不均匀性等因素,会导致产品批量报废。

由下表可以看出,氮化硅陶瓷和高碳铬钢的性能对比有如下特点:1)氮化硅陶瓷相比于高碳铬钢,更加的耐高温耐腐蚀,化学性质更稳定,比高碳铬钢更适合在腐蚀性强、温度高和速度快的极端环境下工作;2)氮化硅陶瓷的密度是高碳铬钢密度的41%。做轴承时,滚动体旋转时产生的离心力小,能够防止升温,利于高速旋转,并且寿命较长;3)线膨胀系数低,氮化硅陶瓷的线膨胀系数大约是高碳铬钢的25.6%。较低的线膨胀系数能使轴承的工作速率范围更宽;4)弹性模量高,氮化硅陶瓷的弹性模量是高碳铬钢的1.5倍。高的弹性模量意味着氮化硅能够承受更大的应力。有实验表明,氮化硅陶瓷轴承和同规格的高碳铬钢轴承相比,使用寿命最低提高了3倍,温升最低能够降低35%。在中期内,氮化硅替代高碳铬钢制造轴承势在必行。

表2 氮化硅陶瓷和高碳铬钢轴承的性能比较

(资料来源:中国知网)

(2)氮化硅陶瓷在航空航天领域的市场潜力

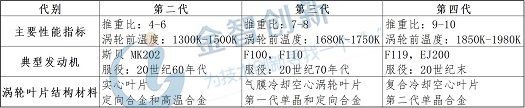

涡轮叶片是航空发动机最重要的组成部分之一,制造涡轮叶片的材料是影响发动机性能的重要材料。发动机涡轮设计的整体要求是尺寸小、重量轻。我国涡轮叶片经过四代发展,目前使用最主要的材料是镍基合金,镍基合金制造的涡轮叶片使用温度高达1200℃,使用寿命大于150个小时。然而,大飞机在运转时,发动机的温度高达1600℃。目前大飞机的涡轮叶片,为了防止燃气冲刷,常喷涂防护层。通过热压法烧结的氮化硅陶瓷对温度的耐受高达1800℃,并且氮化硅陶瓷的密度比镍基合金的密度更低,是作为大飞机涡轮叶片良好制造材料。我国计划到2020年,用氮化硅陶瓷作为镍基材料的替代材料制造飞机涡轮叶片。

表3 各代发动机涡轮叶片选用材料发展

(资料来源:中国知网)

(3)氮化硅在陶瓷散热半导体中的市场潜力

从上个世纪90年代开始,信息技术飞速发展,同时带动着半导体工业和微电子技术的迅猛发展。以集成电路为例,集成电路上的排线密度越来越多,集成电路越来越密集,导致排线的基板出现了难以散热的问题。电子封装基板如果不能及时将基板上的热量散去,基板上不仅会产生裂纹,而且会导致电路损坏。目前,市场上的基板材料主要是Al2O3和AIN两种。这两种基板材料在240K-500K的温度下,经历了500次的热循环实验之后会产生裂纹,并且在经历500次的热循环之后,由于基板不能及时将热量散发出去,负载在基板上的电路会脱落,这并不能满足电动汽车3000次热循环后仍能正常使用的要求。

实验证明,氮化硅的热导率高达200-320W•m-1•K-1左右,其抗弯强度达到了460MPa,被证明是极具潜力的高速电路和大功率器件的基板,预计中期内会替代这两种材料。

结语

氮化硅陶瓷因性能优异,在各个领域得到了应用。目前国内的产量远远低于其市场需求量,缺口很大。氮化硅陶瓷在飞机涡轮领域的应用相比于合金,更加耐高温,密度更低,我国计划在2020年将飞机涡轮叶片将全部由氮化硅陶瓷替代。氮化硅陶瓷作为轴承的制造材料,优势更加明显,有望在2023年庞大的轴承市场取得一席之地。信息科技的飞速发展离不开材料的发展,目前使用的两种基材的性能不佳,而且并不能满足电动汽车领域对基材高性能的要求,氮化硅陶瓷有望替代。

本文为我公司原创,欢迎转载,转载请标明出处,违者必究!

请完善以下信息,我们的顾问会在1个工作日内与您联系,为您安排产品定制服务

评论