专属客服号

微信订阅号

剖析产业发展现状

为区域/园区工作者洞悉行业发展

矿用钻机是进行开矿钻孔施工的基础装备。按照结构类型和功能用途等,矿用井下钻机分为分体式钻机、履带式钻机、定向钻进钻机、电控自动化钻机等。

我国煤矿井下钻探装备经历了国外引进和自主创新的过程,国内装备水平不断成熟且能满足国内矿用需求

1990年以前,美国、德国和澳大利亚在煤矿井下钻探技术和装备方面处于世界领先地位。美国J H Fletcher公司、Acker公司、Atlas Copco公司生产的钻机具有500 m到1500 m普通和定向钻孔施工的能力。90年代中后期,我国陆续引进美国、澳大利亚和德国的井下钻机设备,由于国内煤矿地质条件较为复杂,进口钻机实际应用效果普遍不理想。另外,国外设备配件价格高、供货周期长,售后服务不及时等问题比较突出。我国企业和科研院所开始自主研发井下钻探装备,2006年以来国内技术水平不断成熟,设备实际应用效果也优于国外产品,且国内产品成本低、售后服务更好,国外钻机在国内市场优势不在。

1980年以来,国内科研院所对煤矿井下钻探装备进行了大量研究工作,包括钻机、钻具、钻头及钻进工艺等,并积极进行成果转化和推广应用。1981年,中煤科工集团西安研究院研制出国内首台全液压坑道钻机,该设备后来成为了煤矿井下最主要的钻探装备。经过40多年的发展,国内已形成多品牌系列多型号的全液压钻机,能够满足不同煤矿巷道条件、不同施工地层和不同钻孔类型的施工要求。

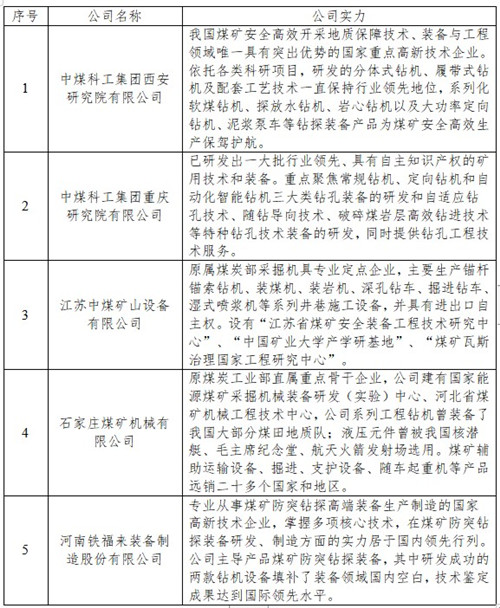

目前我国矿用钻机制造商在100家以上。其中,国内煤矿井下钻机制造企业主要有中煤科工集团西安研究院、中煤科工集团重庆研究院、江苏中煤、石家庄煤机、河南铁福来等。公司具体情况详见下表。

表1 国内主要煤矿井下钻机制造企业

(资料来源:五度易链行业研究中心综合整理)

我国煤矿井下钻机装备整体达到国际先进水平,但在装备可靠性、关键元件等环节还有很大提升空间

近些年,国内煤矿井下钻探装备的钻进能力不断提升,设备类型由分体式结构向履带式钻机、定向钻进钻机等机型发展,钻进装备性能不断提高,已逐步形成适应我国煤层地质条件和开采环境同时具备自主知识产权的钻探技术与装备体系。

履带式钻机方面,国内制造厂家以中煤科工集团西安煤科院和中煤科工集团重庆煤科院为代表,在高速钻机、掏槽孔钻机和大扭矩钻机等方面业绩突出,可有效处理各类卡钻事故,解决了软煤层钻进成孔率低的问题。矿用定向钻机方面,目前我国在矿用定向钻机领域特别是大扭矩、大功率定向钻机基本上已接近世界领先水平。中煤科工集团西安煤科院研制的大扭矩定向钻机创造了2311m超长瓦斯抽采定向钻孔的世界纪录,矿井施工中性能卓越。然而,在关键零部件方面,比如液压元件的质量和性能尚有不足,设备的自动化和信息化程度偏低,未来在钻机智能化方面需要加大研发力度。

总之,目前我国在煤矿井下定向钻进和随钻测量等方面的技术和装备制造能力已经跨入国际先进行列,但与成熟先进的石油定向钻、测井技术相比,在装备的可靠性、自动化程度等方面还有差距,需要借鉴国内外石油和煤层气钻井装备新技术,开发适合我国煤矿井下生产的智能钻进装备。

我国井下矿用钻机将向大功率、大扭矩、自动化和智能化方向发展

随着新技术和新工艺的发展,我国井下矿用钻机出现了新的发展趋势。具体为以下三个方面:

一是大功率、大扭矩。大功率、大扭矩钻机在煤矿瓦斯治理中、在处理各类卡钻、埋钻问题中具有无可比拟的优势,能有效解决钻进施工中的各类突发状况,开发更大功率和扭矩的煤矿坑道钻机成为必然选择。

二是自动化。随着煤炭开采活动不断向集约化方向发展,且井下施工环境通常比较恶劣,存在各种突发性的安全隐患,井下钻孔施工呈现“设备换人、减人”的趋势,自动化钻孔技术与装备将是未来研究的重点方向,以实现钻孔施工自动化。钻机的自动上卸钻杆可以减轻人工作业强度,提高钻机的工作效率,保障钻孔施工安全。此外,随着煤矿大型和新型钻机的日益智能化、复杂化,井下工人受限于知识水平,对维护检测的新问题不能及时妥善处理,建立钻机远程故障诊断和预警系统势在必行。专业工程师通过监测钻机的运行状况,可以及时解决影响钻机生产运行中可能遇到的潜在故障。

三是智能化。智能化是钻探设备自动化之后的更高级阶段。井下智能化钻机要实现自动行走、定位、调平、接卸杆、开孔钻进等,需要根据钻机运行状态监测数据,并通过智能控制算法执行相应动作。运用虚拟现实技术进行钻机的远控研发,可以模拟钻机井下的实际工作情况,获取工况参数,并实时进行数据交互,保证钻机准确地完成钻孔施工;利用传感器感知钻机工作时的各种环境数据和状态参数,通过对数据的接收、处理和计算,完成智能化的操作和动作执行。

结语

在国家政策的支持下,通过自主创新和引进消化吸收相结合,我国煤炭井下钻探装备制造和配套技术能力整体达到了国际先进水平,为煤矿生产提供了技术保障。随着煤炭开采活动不断向集约化方向发展,未来井下钻机装备将向大功率、自动化和智能化方向发展,但装备智能化并非一蹴而就,需要不断加强关键智能化技术和器件的攻关。

本文为我公司原创,欢迎转载,转载请标明出处,违者必究!

请完善以下信息,我们的顾问会在1个工作日内与您联系,为您安排产品定制服务

评论